Fabrikant

Expertise en precisie uit het Ertsgebergte. Precisietechniek K. Fischer

Het Ertsgebergte heeft een bewogen economische geschiedenis, die werd en nog steeds wordt gekenmerkt door kleine, middelgrote, vaak door de eigenaar geleide bedrijven. De ertsmijnbouw maakte de regio ooit wereldberoemd, maar vandaag de dag is het vooral bekend om de nauw verwante volkskunst, waarvan de producten worden gemaakt in kleinere houtwerkplaatsen. In het Ertsgebergte worden echter al tientallen jaren nauwkeurige en solide meetinstrumenten voor meteorologie en klimaatbewaking geproduceerd, die worden gekenmerkt door de beste afwerking - van Feingerätebau K. Fischer GmbH in Drebach.

Toen vliegtuigingenieur Kurt Fischer het bedrijf in 1945 oprichtte, was het nog steeds gevestigd in het centrum van Drebach, in het grote klassieke gebouw van een voormalige kousenfabriek - een vroeg voorbeeld van industrieel hergebruik. Fischer werd in 1972 genationaliseerd en opereerde vanaf dat moment onder de naam "VEB Feingerätebau Drebach". Na de hereniging in 1990 keerde "Vaders voormalige bedrijf", zoals de staatsbedrijven in de DDR in de volksmond werden genoemd, terug naar de familie Fischer. Het bedrijfsgebouw was echter te groot en verouderd. Een paar jaar later werd besloten om een nieuw gebouw te bouwen en de historische machines te verhuizen naar hun huidige locatie aan de rand van het dorp - op een heuvel met uitzicht op de vallei en de stad. De productie bevindt zich op de begane grond en de administratie op de bovenverdieping. Peter Fischer, de kleinzoon van de oprichter van het bedrijf, werkt er. Hij neemt ons mee op een rondleiding door de productiefaciliteit, waar bijna alle productonderdelen worden gemaakt en geassembleerd. Het wordt meteen duidelijk hoeveel technologie, deskundigheid en precisie er in elk weermeetinstrument van Fischer zit.

Gezaghebbende basis. De productie

Daar is de blikken soldeerwerkplaats. Hier worden metalen membranen aan elkaar gesoldeerd om de bussen te vormen, het middelpunt van de barometers. Ze zijn gemaakt van een corrosiebestendige koper-berylliumlegering, die ideaal is voor drukmetingen dankzij de opmerkelijke elasticiteit en hoge weerstand tegen veroudering. De bussen, waarin zich een vacuüm bevindt, zetten uit bij lage luchtdruk en krimpen in bij hoge luchtdruk. Deze verandering wordt vervolgens doorgegeven aan de wijzer van de barometer. De technologie is gedurende vele decennia geperfectioneerd en is zeer nauwkeurig. "Daarom vind je koper-beryllium bussen in alle goede barometers," legt Peter Fischer uit.

De zeefdrukkerij ligt ernaast. Daar worden kleine partijen gedrukt met het conventionele zeefdrukproces - in zwart, in kleur en ook volgens klantspecifieke wensen. Twee medewerkers halen met een geoefende greep de handpersen over de zeefdrukstencils en verdelen zo de inkt gelijkmatig over de schaalbasis, die bij Fischer altijd van geanodiseerd aluminium is. Het omvangrijke archief van zeefdrukramen is opgeslagen in meterslange kasten.

Bij meetinstrumenten denk je in eerste instantie aan metaal, maar veel barometers, hygrometers en thermometers van Fischer zijn ook verkrijgbaar in hout. Alleen beuken-, eiken- en essenhout van hoge kwaliteit, meestal van Duitse oorsprong, wordt verwerkt in de eigen timmerfabriek, die Fischer betrekt van een bekende leverancier. De spaanders die uit de houtbewerkingswerkplekken worden gehaald, worden gebruikt om het spaanverwarmingssysteem te stoken dat Fischer gebruikt om het bedrijfspand te verwarmen. Als er niet genoeg spaanders uit de eigen productie zijn, worden er pellets ingekocht.

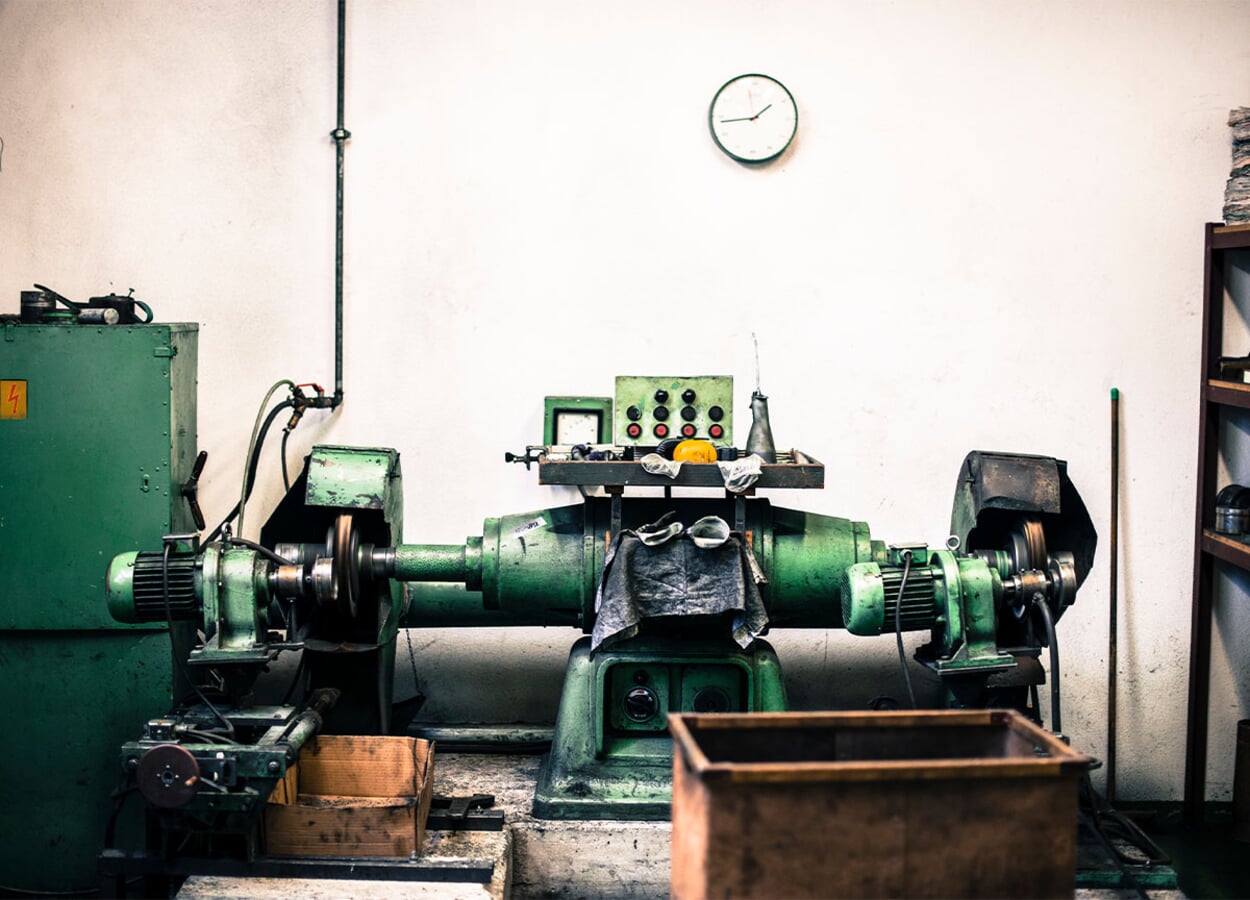

Een aanzienlijk deel van de ruimte wordt ingenomen door de metaalbewerkingshal, waar het mechanische concert van persen, ponsen en draaibanken onmiskenbaar te horen is. Hier worden kasten getrokken, losse onderdelen voor de uurwerken gestanst en bezels gedraaid met een diamant. Een Russische excentrische pers, die op zijn eigen fundering staat, springt in het oog - het was niet eenvoudig om hem vanuit het oude gebouw hierheen te verplaatsen. Er loopt een koperen riem doorheen en als hij eenmaal staat, gaat hij "bang, bang, bang". Enkele meters aan planken aan de muur zijn gevuld met reliëfmallen en ander gereedschap voor het instellen van de machines, terwijl de metalen onderdelen nog steeds met de hand worden gepolijst op de polijstmachine. Volgens Fischer is dit de enige manier om te voldoen aan de kwaliteitsbelofte van het bedrijf. De assemblage gebeurt natuurlijk ook met de hand, op ergonomische werkstations in een U-vorm, waar de afzonderlijke onderdelen worden samengevoegd.

Beslissende afwerking. De aanpassing

De laatste stap naar een nauwkeurig weermeetinstrument zijn de afstelkamers. De bewegingen van de Fischer zijn allemaal gespecificeerd met een bepaalde nauwkeurigheid. Er worden aanpassingen gedaan totdat de wijzer overeenkomt met de schaal, er wordt een laatste controle uitgevoerd en pas als het instrument binnen de gespecificeerde tolerantie valt, mag het de fabriek verlaten. De hygrometers worden bijvoorbeeld ingesteld met een tweepuntsafstelling: De eerste waarde wordt geleverd door kamers met een verzadigingsvochtigheid van 100%, de tweede waarde wordt bepaald door de huidige luchtvochtigheid in de ruimte. Het is belangrijk dat het natuurlijke verouderingsproces van het haar al heeft plaatsgevonden in de meeteenheden, daarom worden de hygrometers voortdurend blootgesteld aan schommelende vochtigheidsniveaus vóór de laatste aanpassing om hierop te anticiperen: "Als het haar vers is en je past het aan, dan is het op dat moment correct. Maar wanneer het verouderingsproces begint, wat altijd zal gebeuren, zou de hygrometer onnauwkeurig worden." Tot slot is er in het midden van het gebouw het centrale magazijn met de weinige ingekochte onderdelen zoals glazen, bewegingen en verpakkingsmaterialen. Er is ook een klein magazijn voor eindproducten met standaard catalogusgoederen. Klein, want maatwerk is een van de sterke punten van Fischer en meer dan 95% van de productie is gebaseerd op individuele klantwensen.

Het is eigenlijk "gewoon" natuurkunde

De goede reputatie van het bedrijf heeft zich al lang door heel Duitsland verspreid. Zelfs in Zwaben, waar Lufft de productie van mechanische meettoestellen een paar jaar geleden heeft gestaakt. Sindsdien worden ze onder licentie geproduceerd door Fischer. De hoogste nauwkeurigheid wordt overigens bereikt met de barografen en precisiebarometers, de paradepaardjes van Fischer. Afnemers van deze laatste zijn de beroepsvaart, de Amerikaanse National Weather Service en de Amerikaanse overheid, die ze op schepen en onderzeeërs van de Amerikaanse marine laat installeren. Peter Fischer zegt zelfverzekerd: "Ik zou zeggen dat wij de beste mechanische barometer ter wereld bouwen." En voegt er bescheiden aan toe: "Eigenlijk is het 'gewoon' natuurkunde." Hij weet waar hij het over heeft. Fischer groeide van jongs af aan op met het bedrijf. Zijn ouders werkten er, hijzelf werkte er als scholier en student en het bedrijf was altijd een onderwerp van gesprek in de familiekring. Op zijn 27e was hij de baas en werd hij in het diepe gegooid. Natuurlijk leerde hij ook de kneepjes van het vak. De routine en sereniteit die hij vandaag de dag heeft, kwam alleen door oefening. En economisch was het ook niet altijd gemakkelijk: sinds 2015 werkt Fischer daarom met een moedermaatschappij, een regionale investeringsmaatschappij die zich bezighoudt met innovatieve, toekomstgerichte bedrijven in het Saksische MKB. Het enthousiasme voor het bedrijf is er echter altijd geweest. Daarom gaat het Peter Fischer vooral om het behoud van vakmanschap, want: "Er zijn veel banen die je kunt leren, waarbij het eigenlijk alleen van vakmanschap afhangt. Maar hier staat en valt alles met de schat aan kennis van de medewerkers. Daarom is het belangrijk om deze kennis en ervaring op tijd door te geven aan de jongere generatie."